СОДЕРЖАНИЕ

1.1 Основные свойства газов, применяемых при газосварочных работах

- Особенности обращения с баллонами для сжатых и сжиженных газов

- Свойства карбида кальция при его транспортировке, правила хранения и применения

- Ацетиленовые генераторы, основные требования к аппаратам

- Места расположения ацетиленовых аппаратов и баллонов с газами, защита их от открытого огня и других тепловых источников

- Порядок испытания и проверки газоподводящих шлангов

- Электросварочные аппараты, основные требования к аппаратам

- Электроды, применяемые при сварке, требования к «держателям»

ВНИМАНИЕ! При изучение данной темы следует учитывать, что деятельность по обеспечению пожарной безопасности детально регламентируется действующим законодательством, которое в рамках проводимых реформ активно изменяется, поэтому рекомендуется положения нормативных правовых актов и нормативных документов в области пожарной безопасности уточнять в актуальных редакциях.

1. Пожарная опасность газов, применяемых при выполнении работ

Специфика газовой сварки, резки и наплавки металлов и их сплавов предъявляет особые, дополнительные (повышенные) требования по технике безопасности, к безопасной организации рабочих мест, обслуживанию газовой аппаратуры и оборудования, а также к методам организации безопасного проведения работ.

Горючие газы, смешиваясь с воздухом или кислородом, образуют взрывоопасные смеси, которые способны взрываться от искры любого происхождения, ацетилен взрывоопасен даже при отсутствии кислорода или воздуха, так как с повышением температуры и давления он может распадаться на углерод и водород с выделением большого количества тепла. К тому же медью и серебром ацетилен образует взрывчатые соединения, которые взрываются от малейших ударов или нагревания. Не меньшая опасность возникает пи получении ацетилена в генераторах, а также при хранении и вскрытии барабанов с карбидом кальция.

Кислород, находящийся в баллоне под давлением, обладает высокой химической активностью, особенно при соприкосновении с минеральными маслами, а также жирами растительного и животного происхождения.

Во время газовой сварки и резки металлов и их сплавов в воздух рабочей зоны попадают вредные для здоровья газы, пары, пыль и окислы металлов. Поэтому строгое и неуклонное соблюдение всех правил техники безопасности и производственной санитарии, ясное представление о причинах, могущих вызвать ту или иную опасность, а также знание необходимых мер и способов ее предупреждения гарантирует безопасное выполнение проводимых работ и сохранение здоровья сварщиков.

1.1 Основные свойства газов, применяемых при газосварочных работах

Каждый газосварщик (газорезчик), их подручные, также лица, занятые хранением и перевозкой баллонов с газом, должны хорошо знать основные свойства газов, с которыми им приходится работать.

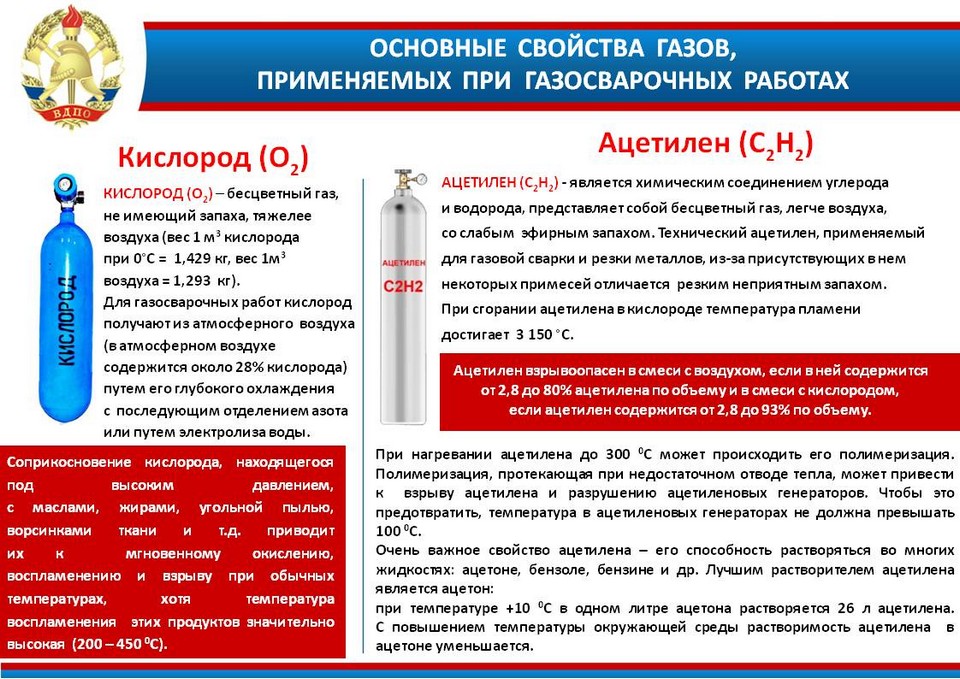

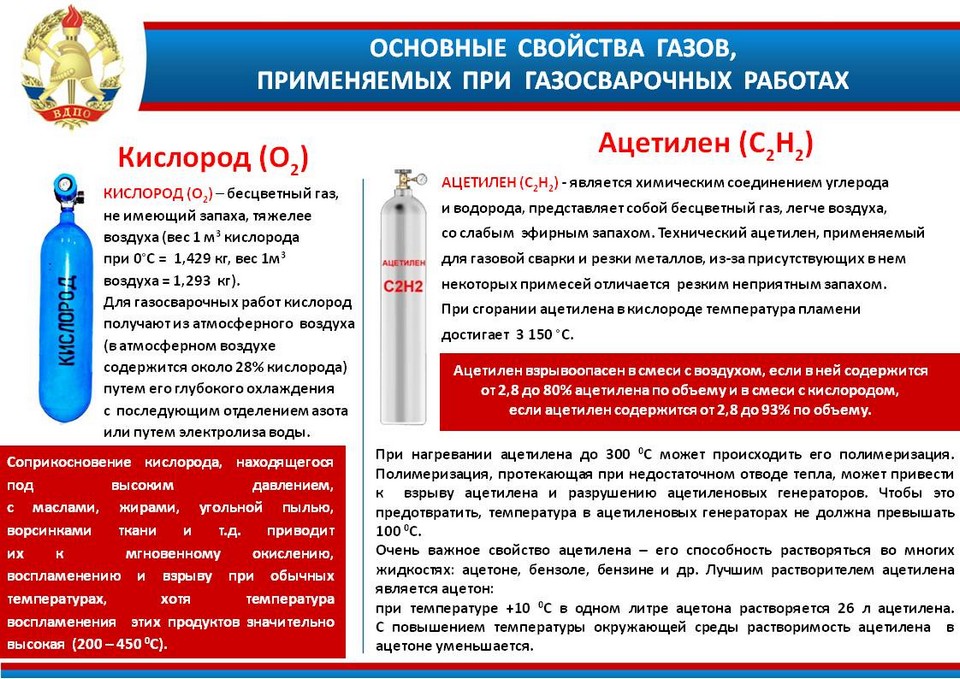

Кислород (О2) – бесцветный газ, не имеющий запаха, тяжелее воздуха (вес 1 м3 кислорода при 0°С = 1,429 кг, вес 1м3 воздуха = 1,293 кг). Для газосварочных работ кислород получают из атмосферного воздуха (в атмосферном воздухе содержится около 28% кислорода) путем его глубокого охлаждения с последующим отделением азота или путем электролиза воды.

Такой способ получения кислорода из воздуха наиболее распространен, так как в этом случае можно получить практически любое количество кислорода требуемой чистоты при наименьшей затрате энергии. При температуре – 183 0С и давлении 760 мм рт. ст. кислород превращается в легко подвижную голубоватую жидкость, причем из одного литра жидкого кислорода образуется около 860 литров газообразного.

Кислород не горит, а поддерживает горение, энергично вступая в химическое соединение почти со всеми веществами. Соприкосновение кислорода, находящегося под высоким давлением, с маслами, жирами, угольной пылью, ворсинками ткани и т.д. приводит их к мгновенному окислению, воспламенению и взрыву при обычных температурах, хотя температура воспламенения этих продуктов значительно высокая (200 – 450 0С).

Пористые органические вещества (уголь, торф, сажа, шерсть, ткани), пропитанные жидким кислородом, могут взрываться от искры, пламени и других источников тепловых импульсов. Поэтому при пользовании сжатым или сжиженным кислородом необходимо внимательно следить за тем, чтобы он не соприкасался с легковоспламеняющимися и горючими веществами, в том числе маслами и жирами минерального, растительного или животного происхождения.

Кислород хранят и транспортируют в специальных стальных баллонах или цистернах со специальной тепловой изоляцией.

При газовой сварке, наплавке и резке металлов и их сплавов в качестве горючего применяют различные горючие газы: ацетилен, водород, естественные и нефтяные газы, пары жидких нефтепродуктов (бензин, керосин) и другие. Сгорая в кислороде, эти газы развивают достаточно высокую температуру пламени (ацетилен до 3200, водород до 2100, пропан до 2000, бутан до 2100, пары бензина до 2400 и пары керосина до 2100 0С). Наиболее высокая температура пламени наблюдается при сгорании в кислороде ацетилена. Пламя ацетилена способно практически расплавить все существующие тугоплавкие металлы и их сплавы. Другие же газы с более низкой температурой пламени применяют как заменители ацетилена.

Ацетилен (С2Н2) является химическим соединением углерода и водорода, представляет собой бесцветный газ, легче воздуха, со слабым эфирным запахом. Технический ацетилен, применяемый для газовой сварки и резки металлов, из-за присутствующих в нем некоторых примесей отличается резким неприятным запахом. При сгорании ацетилена в кислороде температура пламени достигает 32000. Ацетилен взрывоопасен в смеси с воздухом, если в ней содержится от 2,8 до 80% ацетилена по объему и в смеси с кислородом, если ацетилен содержится от 2,8 до 93% по объему.

Указанные смеси могут взрываться от искры открытого пламени или сильного нагрева.

При нагревании до 450 – 5000° и одновременном повышении давления до 1,5 – 2 атм. ацетилен взрывается, образуя взрывную волну, имеющую давление в 10 – 11 раз больше первоначального абсолютного давления ацетилена.

Взрывчатость ацетилена сильно понижается при размещении его в тонких (капилярных) сосудах. Это свойство ацетилена используется при наполнении ацетиленом баллонов под давлением. Ацетилен легче кислорода и воздуха. Плотность ацетилена по отношению к воздуху составляет 0,9, а по отношению к кислороду – 0,8. При длительном соприкосновении ацетилена с красной медью и серебром образуется ацетиленовая медь или ацетиленистое серебро, которые при нагревании до 110 – 1200 и при сильном ударе взрываются. Поэтому для изготовления ацетиленовой аппаратуры эти металлы не применяются.

При нагревании ацетилена до 300 0С может происходить его полимеризация, которая заключается в том, что молекулы ацетилена уплотняются, и он превращается в бензол и другие продукты. Полимеризация, протекающая при недостаточном отводе тепла, может привести к взрыву ацетилена и разрушению ацетиленовых генераторов. Чтобы предотвратить возможность полимеризации и взрывчатого распада, ацетилена, температура в ацетиленовых генераторах не должна превышать 100 0С.

Очень важное свойство ацетилена – его способность растворяться во многих жидкостях: ацетоне, бензоле, бензине и др. Лучшим растворителем ацетилена является ацетон: при температуре +10 0С в одном литре ацетона растворяется 26 л ацетилена. Степень растворимости ацетилена в ацетоне в значительной мере зависит от температуры окружающей среды. С повышением температуры окружающей среды растворимость ацетилена в ацетоне уменьшается.

К природным газам относятся все горючие газы, которые добываются из недр земли или сопутствуют нефти при добыче ее из нефтяных месторождений. Последние называются попутными.

Природный газ в основном состоит из метана (СН4), содержание которого составляет от 85 до 98%. Остальные 15 – 20% составляют азот, этан, пропан, сероводород и т.д. Природный газ легкий (удельный вес по воздуху 0,55 – 0,73), бесцветный, не имеет запаха (и тем он опасен), не ядовит, но является удушающим газом. Для придания газу характерного резкого неприятного запаха к нему добавляется одорант (на 1000 м3 газа 16 г).

Природный газ также опасен и тем, что при неполном сгорании выделяет окись углерода (СО) – угарный газ – бесцветный и очень ядовитый.

При содержании в воздухе 0,5% угарного газа через 20 – 30 мин у человека наступает смерть, 1% газа после нескольких вздохов приводит к потере сознания, а через 1 – 2 мин – к смерти.

За последние годы в практике газопламенной обработки металлов, в частности для газовой резки металлов, широкое применение получил природный газ.

Пределы взрываемости смеси природного газа с воздухом значительно ниже пределов взрываемости ацетилено-воздушных смесей. Эти пределы составляют от 3,8 до 17% объемных.

Сжиженные газы, пропан-бутановые смеси получаются в процессе сжижения их для удобства хранения и транспортировки. Сжиженными газами принято называть смеси углеводородов – пропана (С3Н8), бутана (С4Н10) в количестве от 5 до 30%. Их также называют техническим пропаном (ГОСТ 10196-62), а иногда сжиженными нефтяными газами. При обычных условиях эта смесь представляет газ, а при температурах ниже +20 0С или давлениях выше атмосферного смесь газов конденсируется, переходя в жидкое состояние.

В последнее время, особенно для газовой резки металлов и их сплавов, широкое применение получили сжиженные газы – пропан и бутан, а также их смеси. При обычной температуре и небольшом давлении пропан-бутановые смеси легко переходят из газообразного состояния в жидкое.

Сжиженные газы тяжелее воздуха (удельный вес пропана по воздуху 1,253, бутана – 2,007), они могут скапливаться в низких местах – траншеях, колодцах, ямах и других углублениях, образуя с воздухом пропан-бутановые взрывоопасные смеси, которые могут взрываться от любого источника теплового импульса – искры открытого пламени и т.д. Поэтому перед началом огневых работ необходимо убедиться в отсутствии взрывоопасных смесей.

Положительные свойства пропан-бутановых смесей – небольшие пределы взрываемости. Так, например, пределы взрываемости пропана в смеси с воздухом составляют от 2 до 305% объемных частей пропана. Это в несколько раз ниже пределов взрываемости ацетилена с воздухом. Пропан, бутан и их смеси хранят и транспортируют к месту потребления в специальных баллонах или цистернах под давлением 16 кгс/см2. при таком давлении пропан-бутановые смеси находятся в жидком состоянии. Емкости обычно заполняют не более чем на половину их объема, так как при расширении сжиженного газа при нагревании баллона в нем может резко повыситься давление и вызвать взрыв баллона или цистерны. Поэтому заполненные пропан - бутановой смесью баллоны и цистерны предохраняют от нагревания и ударов.

Пары бензина и керосина применяются при газовой сварке, наплавке и резке металлов в качестве горючего.

Бензин – это прозрачная легкоподвижная жидкость со специфическим запахом, состоящая из углеводородов, выкипающих из нефти при температуре от 35 до 250 о. бензин очень летуч, испаряется при любой температуре, однако с повышением температуры скорость испарения возрастает. Пары бензина, смешиваясь с воздухом, образуют паро-воздушные взрывчатые смеси.

Взрываемость паро-воздушных смесей бензина ниже взрываемости ацетилено-воздушных (в пределах 0,65 до 8,5% объемных паров бензина). Кроме того, пары бензина, попадая в организм человека, могут вызвать острые хронические отравления. Бензин (керосин) транспортируют к месту потребления в металлической закрытой таре.

2. Особенности обращения с баллонами для сжатых и сжиженных газов

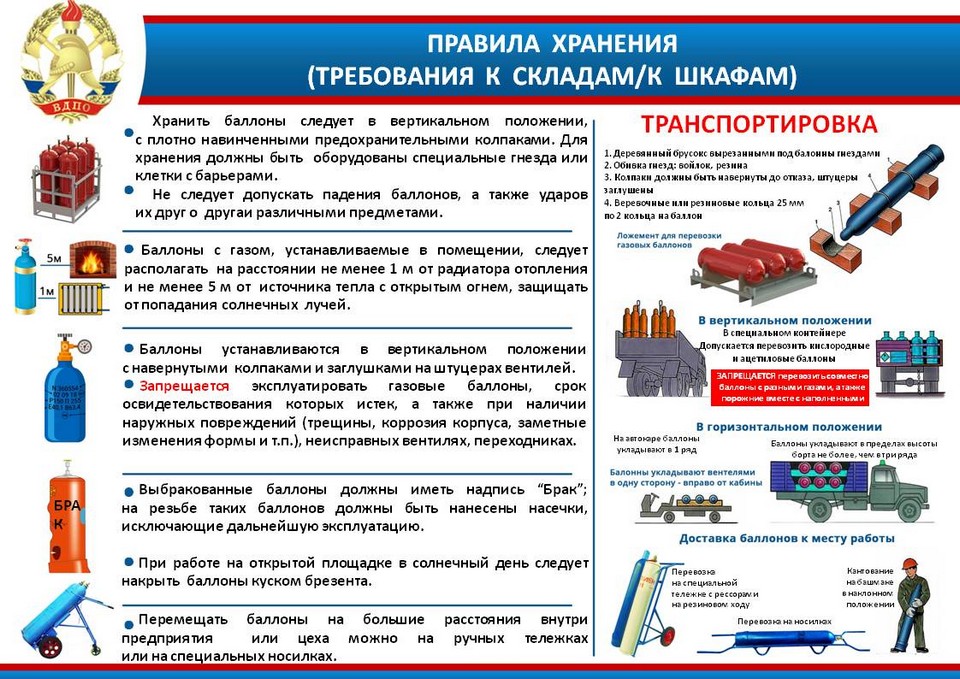

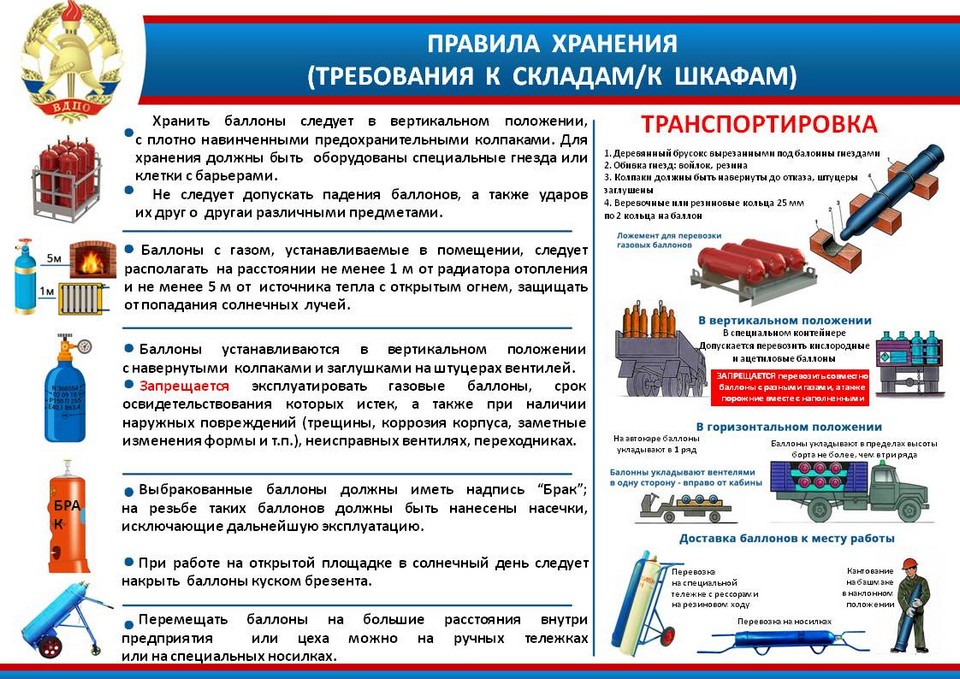

Хранить баллоны следует в вертикальном положении, с плотно навинченными предохранительными колпаками. Для хранения их должны быть оборудованы специальные гнезда или клетки с барьерами.

Не следует допускать падения баллонов, а также ударов их друг о друга и различными предметами.

Устанавливать баллоны следует на расстоянии не менее 5 м от очагов с открытым огнем. В летнее время их необходимо защищать от нагрева солнечными лучами брезентом или другими средствами.

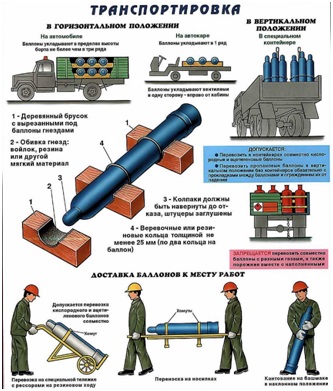

Перемещать баллоны на небольшое расстояние разрешается перекатыванием их в слегка наклонном положении; переносить баллоны на руках или на плечах запрещается.

Перемещать баллоны на большие расстояния внутри предприятия или цеха можно только на специально приспособленных для этой цели ручных тележках или на специальных носилках.

Рисунок 1. Транспортировка и перемещение баллонов.

Отбор газа из баллона следует производить только через редуктор, предназначенный для данного газа и окрашенный в соответствующий этому газу цвет.

Перед присоединением редуктора необходимо продуть штуцер баллонного вентиля, для чего поворотом маховичка на 0,25-0,5 оборота открыть баллон и снова закрыть его; при этом нельзя находиться против штуцера вентиля, а также пробовать струю газа рукой.

Открывать вентиль баллона рекомендуется плавно, без рывков. Если открыть вентиль от руки не удается, следует пользоваться специальным ключом. Баллоны, которые не открываются, нужно сдать на склад, предварительно прикрепив к ним бирку с надписью «Неисправен» Закрывать вентиль ключом не следует.

Если редукторы и вентили баллонов замерзли, их нужно отогревать горячей водой или смоченными в горячей воде тряпками. Пользоваться для этой цели открытым пламенем категорически запрещается.

Особая осторожность требуется при эксплуатации кислородных баллонов. В струе кислорода горят многие вещества, включая металлы, а легковоспламеняющиеся жидкости (масла, жиры, нефть и т. п.) горят со взрывом. Поэтому лица, соприкасающиеся с кислородными баллонами, должны работать в чистой спецодежде, на руках и на инструменте не должно быть следов масел и жиров.

При воспламенении кислородного вентиля или какой-либо части кислородной рампы необходимо немедленно прекратить доступ кислорода к месту воспламенения, перекрыв соответствующие вентили. После этого нужно тушить огонь огнетушителем и песком.

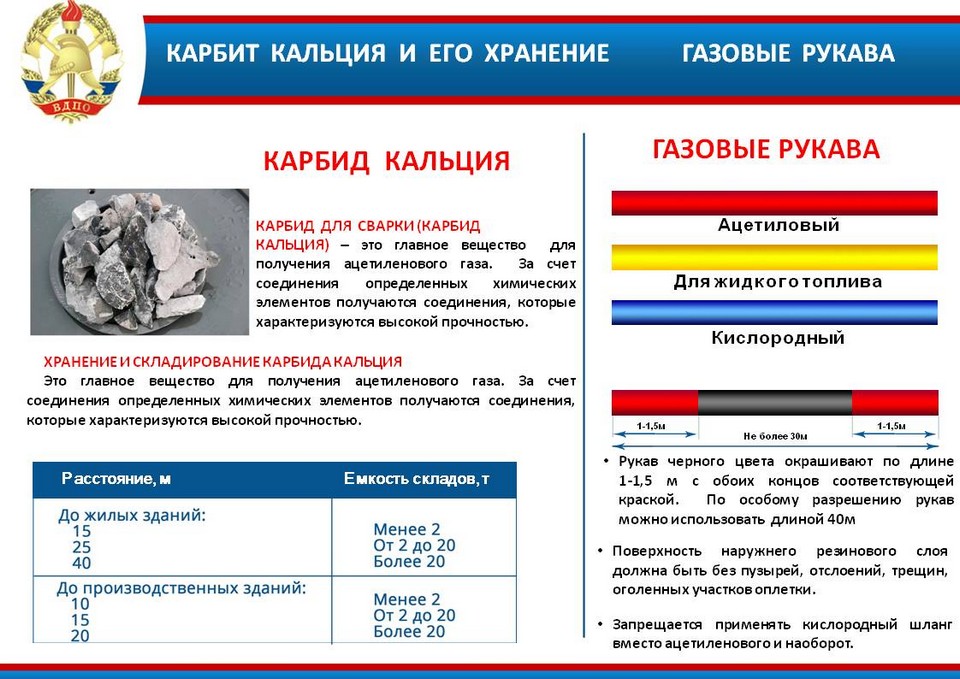

3. Свойства карбида кальция при его транспортировке, правила хранения и применения

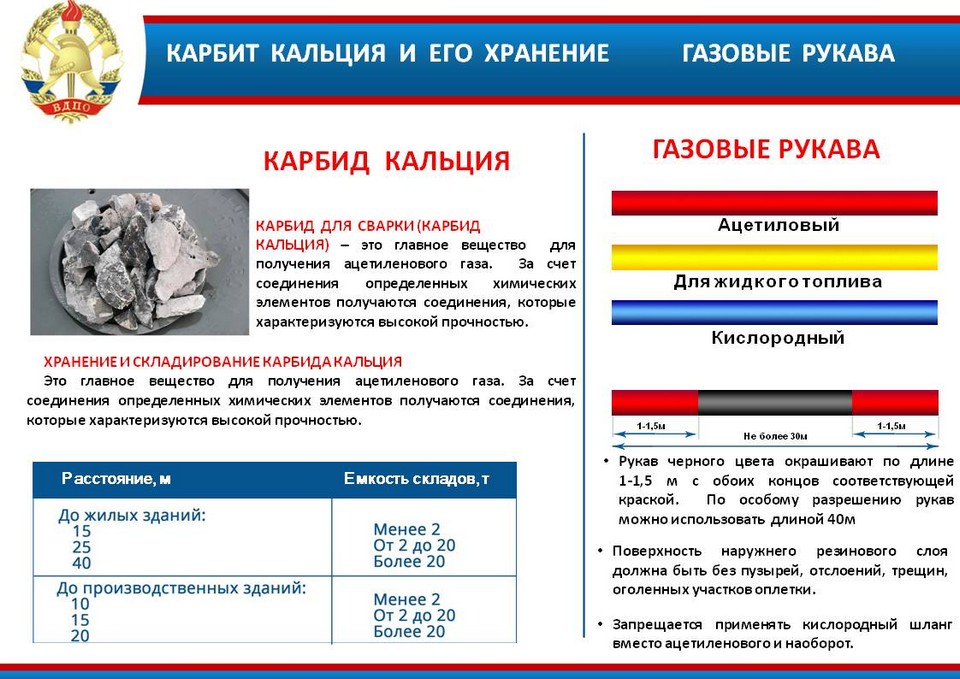

При щелочной реакции углерода с металлами могут получится различные карбиды. За счет соединения определенных химических элементов получаются соединения, которые характеризуются высокой прочностью. Довольно большое распространение получил вариант исполнения, который получил название карбид кальция. Его стали применять в самых различных областях промышленности.

Рисунок 2. Внешний вид технического карбида кальция

Впервые рассматриваемый состав был получен в 1862 году. Проводимая процедура касалась отделения кальция от извести, в результате чего получился бледно-серый состав без признаков, свойственных металлам. В результате опыта был получен карбид, который в последствии стал активно использоваться при выпуске различной продукции.

В начале 20 века карбид кальция стали использовать для производства ацетилена в больших объемах. Именно поэтому стали вести активные исследования для выявления более производительной технологии.

Технические характеристики материала определяют его широкое распространение. Внешний вид вещества характеризуется светло-серым цветом, выпускаются карбиды в виде камня или порошка.

Физические свойства

При выборе практически любого материала следует уделять больше всего внимания физическим свойствам. У рассматриваемого они следующие:

Соединение имеет кристаллическую структуру.

Показатель температуры плавления составляет 2300 °С. Стоит учитывать, что подобная цифра свойственна только чистому составу. Добавление в состав различных примесей приводит к тому, что температура плавления существенно падает.

Стоит учитывать, что карбид кальция в большинстве случаев находится в твердом состоянии. Кроме этого, цвет может варьироваться от серого до коричневого цвета. Физические свойства карбида кальция определяют его широкое применение в самых различных отраслях промышленности.

Химические свойства

Немаловажное значение имеют и химические свойства. Они также учитываются при применении материала. К основным характеристикам можно отнести следующие качества:

Карбид кальция характеризуется тем, что хорошо впитывает влагу. Стоит учитывать, подобная процедура проявляется яркой химической реакцией, связанной с разложением вещества.

При работе с рассматриваемым материалом стоит учитывать, что образующаяся пыль оказывает раздражительный эффект на слизистые органы. Кроме этого, подобная реакция может проявится при попадании кристаллов или пыли на поверхность кожи. Именно поэтому при работе с рассматриваемым соединением следует использовать респиратор и некоторые другие средства защиты.

Кристаллы активное реагируют на воздействие других веществ зачастую только при нагреве. При этом может образоваться карбонат кальция.

В некоторых случаях проводится соединение кристаллического вещества с азотом, в результате чего получается цианамид кальция.

При нагреве может проходить реакция с мышьяком и хлором, а также фосфором.

Транспортировка и хранение

Порошок карбида кальция при воздействии влаги практически моментально разлагается. При этом образуется ацетилен, который при большой концентрации горюч и взрывоопасный. Именно поэтому нужно уделять довольно много внимания хранению карбида кальция, для чего часто применяют бидоны и специальные барабаны. К другим особенностям хранения отнесем следующие моменты:

Выделяющийся ацетилен легче воздуха, поэтому скапливается вверху. Стоит учитывать, что он обладает наркотическими действиями, может самовоспламеняться.

При производстве большого объема вещества особое внимание уделяется технике безопасности. Для фасовки применяются специальные упаковки.

Для открытия упаковки следует использовать инструменты, которые не становятся причиной образования искр.

Если вещество попадает на кожу или слизистую оболочку, то его нужно сразу удалить. При этом пострадавшая поверхность обрабатывается специальным кремом или другим защитно-заживляющим веществом.

По установленным правилам, транспортировка может проводится исключительно при применении крытого транспортного средства. При этом проводить доставку по воздуху запрещается.

Рисунок 3. Карбид кальция, промышленная упаковка.

Установленные правила также запрещают хранить карбид кальция вместе с другими химическими веществами и источниками тепла. Это связано с тем, что образующиеся газы могут вступать в химическую реакцию с другими химическими веществами и возгораться.

Хранение и складирование карбида кальция

Карбид кальция следует хранить в сухом хорошо проветриваемом складе с легкой кровлей и естественным освещением. Не допускается хранение его в подвальных помещениях. В месте хранения карбида кальция запрещается устройство отопления. Склады для хранения карбида кальция должны быть обеспечены одним огнетушителем ОУ-5 на каждые 50 м2 площади помещения; у каждого ящика с песком должна находиться деревянная лопата или совок. Тушить пожар водой запрещается.

На каждом складе должны быть таблички с надписью «Огнеопасно» и инструкция по хранению карбида кальция. Хранилище должно располагаться на высоте, достаточной для предохранения от попадания грунтовых вод, а также атмосферных осадков.

Барабаны с карбидом кальция следует хранить на складах в вертикальном положении на деревянных подкладках высотой не менее 200 мм. Укладывать барабаны нужно не более чем в 2 яруса по высоте с прокладкой между ярусами досок или щитов, толщиной не менее 200 мм. Ширина проходов между уложенными в штабеля барабанами с карбидом кальция должна быть не менее 1 м. Температура, при которой допускается хранение карбида кальция должна быть не выше +35° С. Хранение его совместно с другими материалами запрещается.

Высыпанный из барабанов карбид кальция следует хранить в герметически закрываемой таре. Остаток его в барабане следует закрыть крышкой барабана, а поверх него положить резину или брезент. Вскрывать барабан с карбидом кальция, развешивать его, отсевать мелочь и пыль необходимо в обособленном помещении, защищенном от атмосферных осадков. Производить эти операции на складе карбида кальция категорически запрещается.

Вскрытые или поврежденные барабаны не разрешается хранить на складе карбида кальция. Если невозможно немедленно использовать карбид кальция, его следует пересыпать в герметически закрываемую тару (специальные бидоны) и расходовать в первую очередь. Хранение карбида кальция в открытой посуде категорически запрещается.

На складе недопустимо скапливание карбидной пыли. Пыль следует ежедневно собирать и заливать водой на открытом воздухе: емкость сосуда для разложения карбидной пыли должна быть не менее 200 л. В сосуде указанной емкости без смены воды может быть разложено не более 10 кг карбидной пыли и мелочи, причем карбидную пыль следует засыпать в сосуд с водой небольшими порциями, по 200-250. Следующую порцию карбида кальция засыпают только после полного разложения предыдущей порции.

Хранилище необходимо ежедневно убирать от остатков карбида кальция.

Карбидный ил или остатки гашения следует сбрасывать в яму, отстоящую от склада на расстоянии не менее чем 10 м. Вблизи ямы должна быть табличка с надписью «Огнеопасно. Не курить». Для тушения пожара на складах карбида кальция применяют сухие углекислотные огнетушители.

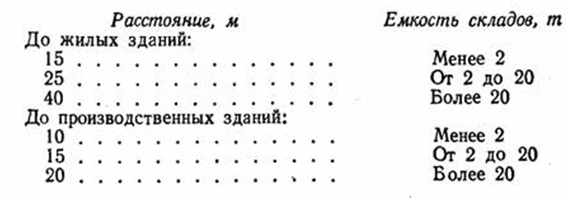

Принимают следующие минимальные расстояния от складов с карбидом кальция до других строений в зависимости от емкости складов:

Рисунок 4. Использование карбида кальция для сварки

Карбид для сварки или полное наименование карбид кальция – это главное вещество для получения ацетиленового газа. На самом деле, это активное химическое соединение кальция и углерода и в готовом виде представляет собой твердый состав с темно – серым или коричневым оттенком. По запаху, карбид напоминает резкий запах чеснока и вступает в реакцию водой с выделением тепла.

Для сварки карбид кальция является идеальным веществом, так как выделяет при контакте с водой ацетилен – летучий газ, основа кислородной сварки, напайки, металлизации и прочих процессов, связанных с обработкой металлов. Карбид кальция создают при температуре до 2300 градусов Цельсия с помощью сплавления кокса и негашеной извести в электрической дуговой печи. После этого, расплавленное вещество выливают на изложницы, и в них он остывает и принимает твердое состояние. После этого карбид для сварки дробят по кускам, размер которых не превышает 8 см. В результате вещество будет состоять из 75 процентов карбида кальция, а остальная часть – примеси, окиси извести и прочее.

Рисунок 5. Производство карбида кальция.

Рисунок 5. Производство карбида кальция.

Как уже было выше сказано, карбид при сварке вступает в активную реакцию с водой, выделяя огромное количество тепла и ацетиленового газа. Эта его особенность усложняет хранение карбида, поэтому для его сохранности вещество помещают в герметичные баки из кровельной стали вместимостью 100 и 130 килограмм. Так как карбид выделяет легковоспламеняющийся ацетилен, то жизненно важно при открытии данных бидонов избежать искр и открытого огня.

Пыль карбида кальция – частицы до 2 миллиметров – не годится для использования, так как практически сразу растворяется в воде и при этом, возрастает вероятность, что использование такого состава приведет к взрыву всего баллона.

Для любознательных – один килограмм карбида кальция, в зависимости от чистоты и размера кусков, при контакте с водой может выделить более 250 дм3 ацетилена!

Карбид кальция активно применяется во время газовой сварки и резки. Во время горения с кислородом, ацетилен может достигнуть наивысшей температуры плавления до 3150 градусов Цельсия, что делает его незаменимым в работе с тугоплавкими металлами, потому что для сваривания или резки необходима температура, вдвое превышающая градус плавления самого металла.

Для безопасного использования, ацетилен производят в специальных генераторах на основе карбида кальция или природного газа, нефти и угля.

Рисунок 6. Производство ацетилена. Ацетиленовый генератор.

Второй способ получения ацетилена из природного газа, нефти и угля – более дешевый, чем применение карбида кальция, примерно на 30 – 40%.

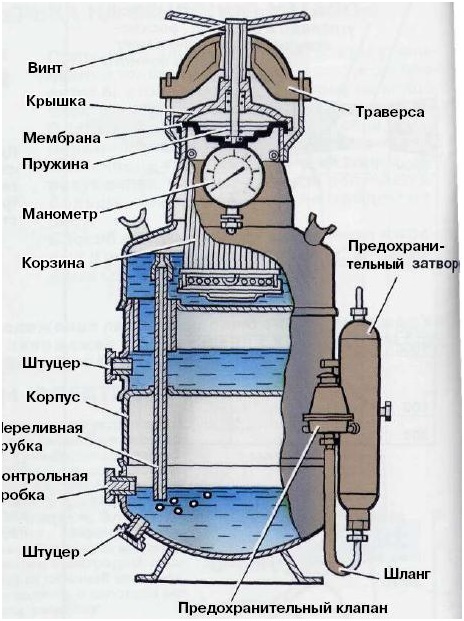

4. Ацетиленовые генераторы, основные требования к аппаратам

Ацетиленовый генератор - это аппарат, служащий для получения ацетилена разложением карбида кальция водой.

Ацетиленовые генераторы, применяемые для сварки и резки металлов, классифицируются по следующим признакам:

- по производительности - 1,25; 3; 5; 10; 20; 40; 80; 160; 320; 640 м3/ч;

- по способу применения - передвижные с производительностью 1,25-3 м3/ч, стационарные с производительностью 5-640 м3/ч;

- по давлению вырабатываемого ацетилена - низкого давления до 0,02 МПа, среднего давления от 0,02 до 0,15 МПа;

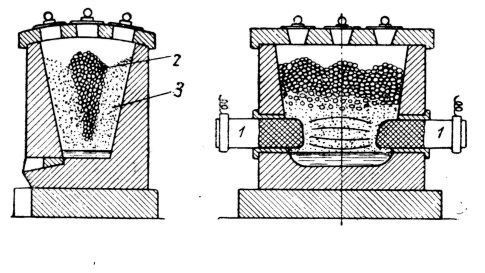

- по способу взаимодействия карбида кальция с водой - генераторы системы KB ("карбид в воду"), в которых разложение карбида кальция, осуществляется при подаче определенного количества карбида кальция в воду, находящуюся в реакционном пространстве;

- генераторы системы ВК ("вода на карбид"), в которых разложение карбида кальция происходит при подаче определенного количества воды в реакционное пространство, где находится карбид кальция;

- генераторы системы ВВ ("вытеснение воды"), в которых разложение карбида кальция осуществляется при соприкосновении его с водой в зависимости от изменения уровня воды, находящейся в реакционном пространстве и вытесняемой образующимся газом.

Все ацетиленовые генераторы, независимо от их системы, имеют следующие основные части:

- газообразователь;

- газосборник;

- предохранительный затвор;

- автоматическую регулировку вырабатываемого ацетилена в зависимости от его потребления.

На корпусе генератора прикрепляется табличка со следующими данными:

- марка

- заводской номер и год выпуска генератора;

- производительность (м3/ч);

- рабочее давление (МПа);

- единовременная загрузка карбида (кг);

- пределы температур, в которых может работать ацетиленовый генератор.

Ацетиленовые генераторы системы KB обладают высоким коэффициентом использования карбида кальция, обеспечивают наилучшие условия его разложения, хорошее охлаждение и промывку газа. Недостатками генераторов системы KB являются значительный расход воды, что обусловливает увеличенные габариты генераторов и большое количество отходов. Данная система нашла применение для стационарных генераторов большой производительности.

Ацетиленовые генераторы системы ВК проще по конструкции, требуют небольшого количества воды, способны работать на карбиде с различной грануляцией. Данную систему применяют преимущественно для передвижных аппаратов с производительностью ацетилена до 3 м3/ч. Недостатки генераторов этой системы - возможность перегрева ацетилена в зоне реакции и неполное разложение карбида кальция.

Ацетиленовые генераторы системы ВВ надежны в эксплуатации и удобны в обращении. Эта система нашла применение в передвижных аппаратах низкого и среднего давления производительностью не выше 10 м3/ч. Недостатком генераторов этой системы является возможность его перегрева при прекращении отбора газа.

Основные требования к ацетиленовым генераторам:

- Температура окружающей среды, при которой допускается работа ацетиленовых стационарных генераторов, от +5 до -35°С, передвижных - от -25 до +40°С.

- Производительность генератора должна соответствовать расходу ацетилена.

- Разложение карбида кальция в генераторе должно регулироваться автоматически в зависимости от расхода газа.

- В генераторе не должно быть деталей и арматуры из сплавов, содержащих более 70% меди, а также устройств, способных вызвать при работе образование искр.

- Коэффициент использования карбида кальция (КПИ) должен быть не меньше 0,85.

- Генератор должен быть рассчитан на работу с определенной грануляцией карбида кальция.

- Генератор должен быть герметичным и иметь газосборник достаточной емкости, чтобы при прекращении отбора газа не происходил выброс ацетилена в помещение.

- В генераторах должна быть предусмотрена продувка всех объемов до заполнения их ацетиленом для удаления остатков воздуха.

- Конструкция генератора должна обеспечивать хорошее охлаждение в зоне реакции, чтобы температура воды и гашеной извести в зоне реакции не превышала 80°С, а ацетилена 115°С.

- Габариты и масса передвижных генераторов должны быть минимальными.

Правила обслуживания ацетиленовых генераторов.

При обслуживании ацетиленовых генераторов необходимо помнить о том, что ацетилен является взрывоопасным газом, что он образует взрывоопасные смеси с кислородом и воздухом. Поэтому газосварщик должен изучить инструкцию по технике безопасности при работе с карбидом кальция и ацетиленом и инструкцию по эксплуатации ацетиленового генератора, на котором он работает.

Перед подготовкой генератора к работе водяной затвор заполняют водой до уровня контрольного крана. Реторты и корзины должны быть промыты водой и высушены. Карбид кальция загружают в корзины только той грануляции и в таком количестве, которое указано в инструкции по эксплуатации. Первые порции ацетилена, содержащие примесь воздуха, выпускают в атмосферу, чтобы в генераторе не осталась взрывоопасная смесь ацетилена с воздухом.

При перерывах в работе в зимнее время нельзя допускать замерзания воды в генераторах, для чего генераторы утепляют, а при длительных перерывах в работе сливают воду. При работе нельзя оставлять возле генератора ил, его следует относить в специальные иловые ямы.

Нельзя подходить с огнем или зажженной горелкой к генератору или к выгруженной из генератора гашеной извести, так как вблизи них всегда возможно выделение ацетилена в окружающую среду и образование взрывчатой ацетиленовоздушной смеси.

Работающий генератор нельзя оставлять без надзора. После окончания сварочных работ генератор необходимо освободить от иловых остатков и тщательно промыть.

Профилактические осмотры генераторов проводят каждые три месяца, при этом разбирается и проверяется водяной затвор, газоподводящая и отводящая трубки. Разбирать, очищать и ремонтировать генератор можно только под открытым небом. Ежегодный осмотр генераторов производит администрация предприятия, о чем составляется соответствующий документ.

На каждый ацетиленовый генератор должен быть составлен паспорт и инструкция по эксплуатации. Инструкция утверждается главным инженером предприятия.

Переносные ацетиленовые генераторы используют преимущественно на открытом воздухе. Не допускается установка переносных ацетиленовых генераторов в наклонном положении и на одной тележке с кислородным баллоном.

Помещение, в котором был установлен действующий переносной генератор, по окончании работы должно быть тщательно проветрено.

5. Места расположения ацетиленовых аппаратов и баллонов с газами, защита их от открытого огня и других тепловых источников

Правила хранения (требования к складам/к шкафам):

Баллоны с газами следует хранить в одноэтажных складах с покрытиями легкого типа, оборудованных вентиляцией, без чердачных помещений. Стены склада необходимо выполнять из негорючих материалов; окна и двери должны открываться наружу. Высота складского помещения должна быть не менее 3,25 м; освещение должно быть выполнено во взрывозащищенном исполнении.

Полы в складском помещении необходимо выполнять из материалов, исключающих искрообразование при ударе о них металлическими предметами. Полы должны настилаться не ниже 0,1 м от уровня земли.

Ацетиленовые, кислородные баллоны и баллоны со сжиженным газом необходимо хранить раздельно. Баллоны устанавливаются в вертикальном положении с навернутыми колпаками и заглушками на штуцерах вентилей.

Баллоны необходимо прочно закреплять хомутами или цепями и защищать от попадания солнечных лучей и воздействия нагревательных приборов и устройств.

Баллоны с газом, устанавливаемые в помещении, следует располагать на расстоянии не менее 1 м от радиатора отопления и не менее 5 м от источника тепла с открытым огнем.

При устройстве экрана, предохраняющего баллоны от нагревания, расстояние между баллоном и отопительным прибором может быть уменьшено до 0,5 м. Расстояние между баллонами и предохранительным экраном должно быть не менее 10 см.

При работе на открытой площадке в солнечный день следует накрыть баллоны куском брезента.

Баллоны у стен зданий необходимо устанавливать на расстоянии не менее 0,5 м от дверей и окон первого этажа и 3 м – от окон и дверей цокольных и подвальных этажей, а также канализационных колодцев и выгребных ям.

Не допускается размещение газовых баллонов у запасных (пожарных) выходов из помещений, со стороны главных фасадов зданий, в проездах с интенсивным движением транспорта.

Хранить горючие материалы и производить работы, связанные с применением открытого огня (кузнечные, сварочные, паяльные и др.), в радиусе ближе 25 м от склада баллонов запрещается.

Запрещается эксплуатировать газовые баллоны, срок освидетельствования которых истек, а также при наличии наружных повреждений (трещины, коррозия корпуса, заметные изменения формы и т.п.), неисправных вентилях, переходниках.

Выбракованные баллоны должны иметь надпись “Брак”; на резьбе таких баллонов должны быть нанесены насечки, исключающие дальнейшую эксплуатацию.

Подогревать баллоны для повышения давления запрещается.

Транспортировка: Перевозку наполненных газом баллонов необходимо производить на рессорном транспорте или автокарах в горизонтальном положении с обязательной установкой прокладок (деревянные бруски, резиновые или веревочные кольца и др.) между баллонами.

Сколько баллонов кислорода можно перевозить: Совместная транспортировка кислородных баллонов и баллонов с горючими газами как наполненных, так и пустых на всех видах транспорта (и в легковом автомобиле) запрещается, за исключением доставки 2-х баллонов на специальной ручной тележке к рабочему месту.

Перевозка без разрешения: Баллоны необходимо перемещать на специально предназначенных для этого тележках, контейнерах и других устройствах, обеспечивающих устойчивое положение баллонов. Переноска баллонов на руках или плечах не допускается.

Транспортировку баллонов внутри помещения допускается производить путем кантования в слегка наклонном положении.

Необходимо надежно укрепить баллоны и установить их так, чтобы исключалась всякая возможность ударов и падений на них предметов верху, попадание на кислородный баллон, редуктор и шланги жиров и масел.

Снимать колпак баллона ударами молотка, зубила и другим инструментом, который может вызвать искру, запрещается. Если колпак не снимается, следует сменить баллон.

При эксплуатации баллонов запрещается выбирать полностью находящийся в них газ. Остаточное давление газа в баллоне должно быть не менее 0,05 МПа (0,5 кгс/кв. см).

При проведении сварочных работ на стройплощадке присоединение кислородного редуктора к баллону следует производить специальным ключом; подтягивание накидной гайки редуктора при открытом вентиле баллона запрещается.

Во время работы на сварочном посту должно находиться одновременно не более двух баллонов – с кислородом и горючим газом.

Если давление в баллонах окажется выше допустимого, необходимо кратковременным открыванием вентиля выпустить часть газа в атмосферу или охладить баллон холодной водой в целях понижения давления. При выпуске газа из баллона или продувке вентиля или горелки работнику необходимо находиться в стороне, противоположной направлению выпуска газа.

Выпуск газов из баллонов в емкости с меньшим рабочим давлением следует производить через редуктор, предназначенный для данного газа.

При выполнении работ в зимнее время в случае замерзания вентиля на баллоне отогревать его следует только горячей водой.

Работы необходимо остановить:

- если давление в сосуде поднялось выше допустимого;

- при выявлении неисправности предохранительных клапанов;

- при неисправности манометра;

- при возникновении пожара, непосредственно угрожающего сосуду, находящемуся под давлением.

По окончании работы необходимо:

- привести в порядок рабочее место. Убедиться, что после работы не осталось тлеющих предметов (ветоши, изоляционного материала и т.д.), а при наличии тления – залить их водой;

- убрать газовые баллоны, шланги и другое оборудование в отведенные для них места. При этом необходимо убедиться, что вентили на баллонах закрыты, а газ из шлангов выпущен.

- обо всех неисправностях, замеченных во время работы, сообщить непосредственному руководителю.

Расстояние между баллонами с пропаном и кислородом:

На месте производства работ ацетиленовые и пропановые баллоны должны располагаться вертикально и жестко закрепляться.

Расстояние между кислородным баллоном и баллоном с горючим газом должно составлять не менее 5 м, за исключением случаев, когда баллон с кислородом и баллон с горючим газом располагаются на одной тележке специальной конструкции, при этом баллоны должны быть закреплены так, чтобы исключить удары их друг о друга или падение.

От места производства огневых работ, источников открытого огня и сильно нагретых предметов баллоны с сжиженным газом и кислородом должны устанавливаться на расстоянии не менее 10 м.

6. Порядок испытания и проверки газоподводящих шлангов

Для подачи под давлением ацетилена, природного газа, пропан-бутана, жидкого горючего и кислорода применяют рукава.

В зависимости от назначения, рукава подразделяются на классы:

I - для подачи горючих газов (ацетилена, природного газа, пропана, бутана) под давлением Р = 6,3 кг/см2 (0,63 МПа);

II - для подачи жидкого топлива (бензина, керосина, уайт-спирита) под давлением до 6,3 кг/см2 (0,63 МПа);

III - для подачи кислорода под давлением до 20 кг/см2 (2 МПа).

У рукавов I и II класса точности запас прочности должен быть не менее чем 4-х-кратный, у III класса – трехкратный по отношению к рабочему давлению.

Рукава для горелок и резаков нормальной и повышенной мощности поставляются с внутренним диаметром 6; 9; 10; 12 ± 1; 16 ± 1 мм.

Окраска рукавов в зависимости от класса:

I класса (для горючих газов) - красный

II класса (для жидких горючих) - жёлтый

III класса (для кислорода) - синий.

Допускается наружный слой черного цвета для рукавов всех классов, а также обозначение класса рукава двумя резиновыми цветными полосами на расстоянии не более 0,5 м от конца рукава до редуктора и резака (горелки).

Рукава следует применять в соответствии с их назначением. Используемые ранее для подачи кислорода рукава запрещается применять для подачи других газов и наоборот.

Ежесменно перед началом работ необходимо осматривать рукава для выявления трещин, надрезов, протёртостей, отслоений, пузырей, оголенных участков оплетки и т.п.

Закрепление рукавов на соединительных ниппелях инструмента и аппаратуры (горелок, резаков, редукторов) должно быть надёжным, для чего необходимо применять специальные хомуты. Допускается обвязывать шланги мягкой отожженной стальной (вязальной) проволокой не менее чем в двух местах по длине ниппеля.

Применение дефектных рукавов, а также подмотка их изоляционной лентой или другими материалами запрещается.

Поврежденные (дефектные) места рукавов должны быть вырезаны, а отдельные куски соединены специальными ниппелями (кислородные рукава соединяются латунными ниппелями, ацетиленовые – стальными). Минимальная длина участка стыкуемого шланга должна быть не менее 3 м, а количество стыков на шланге не должно быть более двух.

7. Электросварочные аппараты, основные требования к аппаратам

Подключение сварочных установок, напряжения холостого хода

А) Напряжение холостого тока источника тока при дуговой сварке при параллельном режиме не должно превышать 80 вольт эффективное значение переменного тока и 100В постоянного

Б) Сварочные установки должны быть защищены коммутационными аппаратами со стороны питающей сети

В) Установки должны быть оборудованы указателями напряжения сварного тока.

Г) электросварочная установка на все время работы должны быть заземлена медным проводом, сечения не менее 6 мм2, стальным прутком не менее 12 мм2

Д) Для питания сварочного трансформатора применяется кабель гибкий шланговый с жилой заземления

Е) Сварочные кабели следует соединять путем обрисовки, осмотр и чистка сварочной установки и её пусковой аппаратуры проводиться не реже 1-ого раза в месяц

Ж) Сопротивление изоляции обмоток трансформатора относительно корпуса и между витками обмотки должно быть не менее 0,5 Ом

З) Приводить в эксплуатацию после капитального ремонта изоляцию сварочных трансформаторов должна быть испытана повышенным напряжением в течении 1мин.

Обозначение на корпусе электродвигателя.

1) На корпусе стрелка указывает направление вращения вала электродвигателя для правильного подключения к нему механизма

2) В таблице на корпусе указываться наименовательные параметры (мощность, напряжение, ток, число оборотов, КПД, исполнение по уровню защиты)

3) С внутренней части коробки выводов расположена схема соединения обмоток двигателя

8. Электроды, применяемые при сварке, требования к «держателям»

Сварка стала самым надежным и быстрым способом создания неразъемных соединений металлических деталей. Неотъемлемой частью любого аппарата ручной сварки является держатель для электрода. Различные конструкции объединяет одно – приспособление служит для замыкания электрической цепи и направления электрода в зону сварочных работ.

Рисунок 7. Держатели для электрода

Требования к держателям

Вне зависимости от деталей конструкции, держак для сварки должен удовлетворять следующие требования:

- обеспечение изоляции сварщика от высокого напряжения;

- теплоизоляция рукояти держателя;

- надежное закрепление провода;

- низкое сопротивление для пропускания токов до сотен ампер;

- надежная фиксация электрода;

- быстрая и удобная замена использованного электрода на новый.

Надежная фиксация и быстрая замена входят в кажущееся противоречие. Они разрешается конструктивными решениями.

Заводские модели фиксаторов

Индустрия сварочного оборудования выпускает насколько основных типов держателей. Они различаются по конструкции, но любой держатель для сварки соответствует государственному или международному стандарту.

Трезубец

Традиционная, но – морально устаревшая конструкция. Отличается чрезвычайной простотой и представляет собой три упругих параллельных стержня, размещенных на расстоянии 1-1,5 см друг от друга. Между свободных концов зажимается конец электрода. Несмотря на высокий коэффициент использования сварочных материалов, и дешевизну – такой держатель для сварочного аппарата можно сделать из прутка 6-8 мм за 10 минут — снят с производства во всех развитых и большинстве развивающихся стран.

Рисунок 8. Держатель для электрода самодельный

Причина запрета — опасность поражения высоким напряжением, высокий риск ожога роговицы ультрафиолетовым излучением. Для извлечения огарка потребуется прилагать большие усилия.

Трезубец с пружиной

Принципиально повторяет конструкцию трезубца, с тем отличием, что средний пруток подпружинен. Это намного облегчает снятие и установку электрода. Однако все недостатки и риски для здоровья сварщика при этом сохраняются. Такие держатели электродов для сварочного аппарата также официально не производятся, но многие домашние мастера делают их самостоятельно. Их привлекает надежность и легкость смены огарка в такой конструкции.

Рисунок 9. Цанговый фиксатор электродов резьбовой.

Это современная конструкция держатель отличается удобством смены электрода, приятным внешним видом и эргономичной рукоятью.

Замена огарка проводится быстро и без приложения больших усилий. К недостаткам можно отнести ограничение по максимальному току и необходимость оставлять большой огарок — иначе можно повредить пластмассовый корпус. Конструкция отличается минимальным весом и габаритами. Используется преимущественно для точной сварки малогабаритных деталей небольшими токами.

Рисунок 10. Цанговый фиксатор электродов зажимной.

Одна из самых распространенных конструкций. Электрод зажимается подпружиненным рычагом. Производится много типоразмеров фиксатора для различных диаметров электродов и различных сварочных токов. Эргономика немного страдает из-за выступающего рычага, но этот минус искупается надежным захватом, большой площадью контакта с электродом, а, следовательно, высокими допустимыми рабочими токами. Требует значительного усилия для отжима рычага при снятии-постановке электрода.

Рисунок 11. Металлический уголок и стержень арматуры.

Единственный пруток приваривается одним концом к внутреннему углу уголка, а другим прижимает электрод к его боковым граням.

Этот вариант получится более тяжелым и еще более неприглядным, но за свет улучшения контакта стержня и держателя — более надежным и стабильным в работе. Конструкция сохраняет все те же риски, что и трезубец.

Вилка с пружиной

Это продвинутый вариант трезубца. Прутки нудно выполнить из качественной упругой нержавейки, средний пруток у основания завивается одним или двумя пружинными витками. Подпружиненный таким образом стержень обеспечить быструю и удобную замену огарка.

Ввиду сохранения оголенных токоведущих частей, находящихся под высоким напряжением (около 100 вольт), и в этом варианте присутствует риск поражения электроударом. Кроме того, этот самодельный держак для сварки обойдется заметно дороже из-за стоимости материалов и дополнительной операции навивки пружины, требующей специального оборудования или оснастки.

Резьбовой и зажимной цанговые фиксаторы

Для резьбового фиксатора понадобится готовый цанговый зажим. Самостоятельное изготовление также возможно, но потребуется сверлильный или фрезерный станок и комплект ручного слесарного инструмента. Придется изготовить фасонную гайку с внутренним конусом и конусовидный же прорезной зажим с наружной резьбой и внутренним отверстием, совпадающим с диаметром электрода. На это уйдет несколько часов.

Рисунок 12. Самодельный цанговый держатель.

Зажимной держатель проще по конструкции, рычаг и основание можно выполнить из толстой металлической полосы. Он обеспечит достаточный контакт с электродом.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

- Пожароопасные свойства ацетилена?

- Пожароопасные свойства кислорода?

- Чем опасно взаимодействие кислорода с жирами?

- Основные технические элементы газосварки.

- Требования газоподводящих шлангов?

- Основные требования к электросварочным аппаратам?

- Требования к держателям.

ЛИТЕРАТУРА

- Постановление Правительства РФ от 25.04.2012 № 390 «О противопожарном режиме» (вместе с «Правилами противопожарного режима в Российской Федерации»);

- Министерства труда и социальной защиты Российской Федерации от 23 декабря 2014 года № 1101н;

- РД 153-34.0-03.288-00. Типовая инструкция по охране труда для газосварщиков (газорезчиков);

- Приказ Ростехнадзора от 25.03.2014 № 116 (ред. от 12.12.2017) Об утверждении Федеральных норм и правил в области промышленной безопасности Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением (Зарегистрировано в Минюсте России 19.05.2014 № 32326;

- Корольченко А.Я., Корольченко Д.А. Пожаровзрывоопасность веществ и материалов и средства их тушения. Справочник: в 2-х ч. - 2-е изд., перераб. и доп. - М.: Асс. «Пожнаука», 2004. - Ч.I. -713 с.;

- Корольченко А.Я., Корольченко Д.А. Пожаровзрывоопасность веществ и материалов и средства их тушения. Справочник: в 2-х ч. - 2-е изд., перераб. и доп. - М.: Асс. «Пожнаука», 2004. - Ч.II. -774 с.;

- Окислительно-восстановительные реакции. Учебное пособие / Сост.: С.В. Тимофеева, А.С. Белоголовцев, Л.Н. Чеснокова. - Иваново: ОН и РГ ИвИ ГПС МЧС России, 2006. - 20 с.